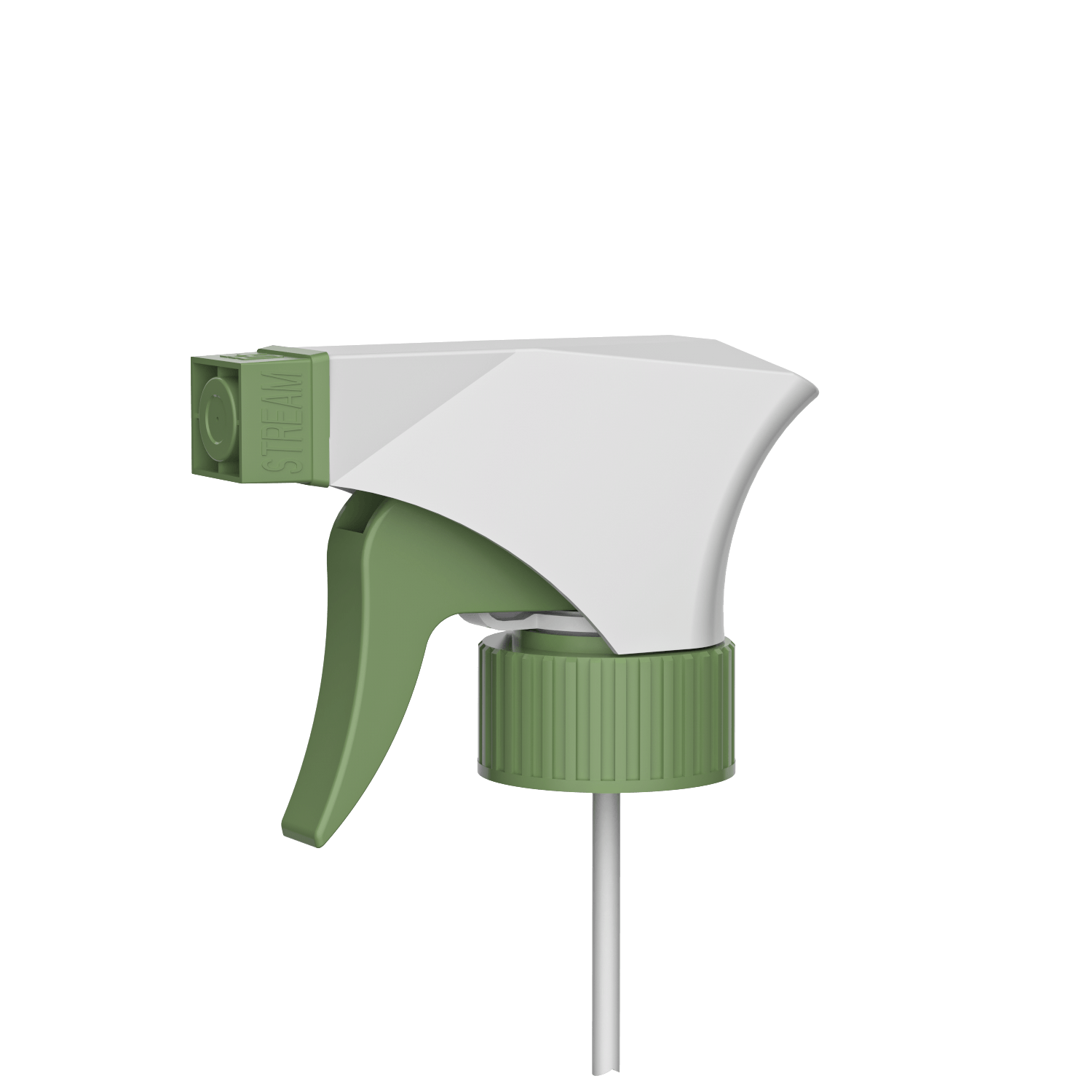

نظرة عامة على عملية إنتاج بخاخ الزناد

عملية إنتاج تجشيد البخاخ يتضمن روابط متعددة ، بما في ذلك صب الحقن ، التجميع ، علاج الختم وأداء الأداء الحقن. يعد التصميم والتنفيذ المعقول لعملية الإنتاج أساسًا لضمان جودة المنتج والأداء المستقر. أثناء عملية صب الحقن ، يتم التحكم بدقة في تصميم القالب وعلامات صب الحقن لضمان اتساق أبعاد كل مكون وتقليل التشوه والعيوب. يتطلب رابط التجميع إدارة صارمة للعمليات لضمان المطابقة الدقيقة والتكامل الضيق للمكونات. يمنع معالجة الختم بشكل فعال تسرب السائل من خلال التشغيل الموحد لمواد حلقة الختم وطريقة التثبيت. يضمن تصحيح أخطاء الأداء النهائي للحقن أن يكون البخاخ يمكنه تحقيق ضغط الحقن المصمم وتأثير الرش.

دور عملية صب الحقن في إنتاج بخاخ الزناد

عملية صب الحقن هي رابط رئيسي في تصنيع بخاخ الزناد. تؤثر جودتها بشكل مباشر على دقة الأبعاد وجودة سطح أجزاء المنتج. من خلال اختيار مواد بلاستيكية مناسبة وضبط درجة الحرارة والضغط ووقت التبريد وغيرها من المعلمات لآلة صب الحقن ، يمكن تقليل عيوب مثل الانكماش والتشويه وفقاعات الأجزاء. في تصميم القالب ، يتم إيلاء الانتباه إلى التصميم المعقول لقناة التدفق وتكوين نظام العادم للتأكد من أن ذوبان البلاستيك يملأ تجويف القالب بالتساوي. يمكن أن تتحكم عملية صب الحقن المستقرة بشكل فعال في التسامح الأبعاد للمنتج ، وتوفر أساسًا للتجميع اللاحق ، وتحسين اتساق المنتج الكلي.

تضمن عملية التجميع اتساق أداء المنتج

يتضمن تجميع بخاخ الزناد مزيجًا من مكونات متعددة ، مثل أغطية الزجاجة والفوهات وقضبان الزناد وخواتم الختم. تتطلب عملية التجميع استخدام المعدات الآلية أو شبه الآلية لتحسين دقة التجميع وتقليل الأخطاء البشرية. يجب التحكم بصرامة في التحمل المطابقة للمكونات الرئيسية لضمان اتصالات ضيقة. أثناء عملية التجميع ، وخاصة تركيب حلقة الختم ، يلزم تحديد موقع دقيق لمنع التسرب. يضمن مواصفات عزم الدوران والتسلسل في تدفق العملية استقرار بنية المنتج واتساق أداء الرش. يمكن أن تؤدي عملية التجميع الفعالة أيضًا إلى تحسين كفاءة الإنتاج وتقلل من معدل المعيب.

إنشاء وتنفيذ نظام مراقبة الجودة

نظام مراقبة الجودة هو الرابط الأساسي لضمان تناسق منتجات Baormer المستقرة والأداء المستقر. عادة ما ينشئ الشركات المصنعة نظام إدارة الجودة الكامل من شراء المواد الخام ، والتحكم في عملية الإنتاج لاختبار المنتج النهائي. يتم اختبار الخصائص الفيزيائية والكيميائية للمواد الخام عند دخولها المصنع لضمان تلبية المتطلبات القياسية. يتم تنفيذ التحكم في العملية أثناء عملية الإنتاج ، ويتم استخدام معدات الكشف عبر الإنترنت لمراقبة المعلمات الرئيسية مثل درجة حرارة الحقن والضغط وحجم التجميع. يخضع المنتج النهائي للاختبار الوظيفي ، بما في ذلك اختبار ضغط الحقن ، واختبار الختم ، واختبار المتانة. من خلال مراقبة العمليات الكاملة وتسجيل البيانات ، يتم تحقيق تتبع الجودة والتحسين المستمر.

تطبيق المعدات الآلية في الإنتاج

مع تطوير التكنولوجيا ، يتم استخدام المعدات الآلية على نطاق واسع في إنتاج رشاشات الزناد. تعمل آلات صب الحقن التلقائية وخطوط تجميع الروبوت ومعدات الاختبار التلقائي على تحسين دقة واتساق الإنتاج. تقلل المعدات الآلية من الاختلافات في العمليات اليدوية وتحسن تكرار المنتجات واستقرارها. يمكن لنظام الكشف التلقائي تحديد المنتجات غير المؤهلة بسرعة وتقليل معدل الخردة. لا يحسن الإنتاج الآلي كفاءة الإنتاج فحسب ، بل يوفر أيضًا ضمانات موثوقة للإنتاج الضخم ، مما يساعد على تلبية الطلب على السوق على المنتجات عالية الجودة.

تحسين العملية والتحسين المستمر لرشاشات الزناد

من أجل التعامل مع التغييرات في الطلب في السوق وتحسين جودة المنتج ، تواصل الشركات المصنعة تحسين عملياتها. من خلال إدخال مواد متقدمة ، وتحسين تصميم العفن ، وتحسين معلمات صب الحقن ، وتحسين عمليات التجميع ، يتم تحسين استقرار عملية الإنتاج وأداء المنتج بشكل مستمر. في الوقت نفسه ، تركز الشركات على تدريب مهارات الموظفين وتحديثات المعرفة للعملية لتعزيز تحسين مستويات الإدارة في مواقع الإنتاج. باستخدام تحليل بيانات الجودة وآليات التغذية المرتدة ، يمكن اكتشاف اختناقات العملية والمشاكل المحتملة في الوقت المناسب ، ويمكن تنفيذ التدابير التصحيحية ، ويمكن تحقيق تحسين مستمر ، ويمكن ضمان جودة المنتج المستقر.

مشاكل وحلول الجودة الشائعة في عملية الإنتاج

مشاكل الجودة التي قد تحدث في إنتاج رشاشات الزناد تشمل انحراف حجم الجزء ، وسوء الختم ، والحقن غير المتكافئ ، وما إلى ذلك. إن انحراف الحجم ناتج في الغالب بسبب ارتداء العفن أو معلمات الحقن غير المستقرة ، ويجب فحص القوالب بانتظام ومعلمات آلة صب الحقن المعدلة. يرتبط سوء الإغلاق عادة بجودة مادة حلقة الختم أو التثبيت غير السليم. يوصى باستخدام الأختام القياسية وتعزيز مراقبة جودة التجميع. قد يكون سبب الحقن غير المتكافئ بسبب عيوب تصميم جسم المضخة أو سوء التجميع ، ويجب تحسين التصميم الهيكلي وتحتاج عملية التجميع إلى تحسين. من خلال إدارة الجودة المنهجية وتعليقات المشكلة ، يمكن تقليل معدل الخلل بشكل فعال.

المعلمات الرئيسية ومؤشرات التحكم في عملية إنتاج رشاشات الزناد

| مرحلة العملية | المعلمات الرئيسية | نطاق التحكم / المعيار | التأثير على جودة المنتج |

|---|---|---|---|

| صب الحقن | درجة الحرارة والضغط ووقت التبريد | درجة الحرارة ± 5 درجة مئوية ، ضغط مستقر | يؤثر على أبعاد جزء وإنهاء السطح |

| حَشد | عزم الدوران ، المحاذاة ، مكون مكون | نطاق عزم الدوران المحدد ، ± 0.1 مم التسامح | يؤثر على أداء الختم والرش |

| ختم | ختم صلابة المواد ، الموضع | شاطئ الصلابة 50-70 ، تحديد المواقع الصحيح | يمنع التسريبات ويضمن تناسق الرش |

| اختبار وظيفي | ضغط الرش ومعدل التدفق | الضغط 0.2 - 0.5 ميجا باسكال ، معدل التدفق متسق | يؤكد جودة الرش والموثوقية |

التأثير المباشر لعملية الإنتاج على أداء المنتج

تضمن عملية الإنتاج المستقرة بشكل مباشر الأداء المستقر لرذاذ الزناد. يحدد حجم وجودة الأجزاء المقولبة للحقن دقة مطابقة المكون ، مما يؤثر على القوة الهيكلية الكلية وأداء الختم. تضمن عملية التجميع عالية الجودة مزيجًا جيدًا من أجزاء مختلفة من البخاخ لتجنب التسرب السائل والحقن غير المتكافئ. تضمن عملية الختم واختبار الأداء أن المنتج يعرض تأثير الرش المتوقع وعمر الخدمة في الاستخدام الفعلي. يعد الاتصال الوثيق والتحكم في العملية لكل رابط أساس تناسق المنتج.

.png)